Sifat-sifat agregat sangat berpengaruh

pada mutu campuran beton. Sifat-sifat ini harus kita ketahui dan pelajari agar

dapat mengambil tindakan yang positif dalam megatasi masalah yang timbul.

Agregat yang digunakan diindonesia harus memenuhi syarat SII 0052-80, “Mutu dan

Cara Uji Agregat Beton” dan dalam hal-hal yang tidak termuat dalam SII 0052-80

makaagregat tersebut harus memenuhi syarat dan ketentuan yang diberikan oleh

ASTM C-33-82, “Standard Specification For

Concrete Aggregates” (ulasan PB, 1989:14).

Serapan Air dan Kadar Air Agregat

Pada

saat terbentuknya agregat kemungkinan terjadinya udara yang terjebak dalam

lapisan agregat atau terjadi karena dekomposisi mineral pembentuk akibat

perubahan cuaca, mak terbentuklah lubang, atau rongga kecil didalam butiran

agregat (pori). Pori dalam agregat mempunyai variasi yang cukup besardan

menyebar diseluruh tubuh butiran. Pori mungkin menjadi reservoir air bebas

didalam agregat. Presentasi berat air yang mampu diserap agregat didalam air

disebut sebagai serapan air,

sedangkan benyaknya air yang terkandung dalam agregat disebut kadar air .

A. Serapan Air

Serapan

air dihitung dari banyaknya air yang mampu diserap oleh agregat pada kondisi

jenuh permukaan kering (JPK), atau saturated

surface dry (SSD), kondisi ini merupakan :

a. Keadaan

kebasahan agregat yang hampir sama dengan agregat dalam beton, sehingga agregat

tidak akan menambah maupun mengurangi air dari pastanya.

b. Kadar air di lapangan lebih banyak

mendekati kondisi SSD daripada kondisi kering tungku.

Resapan efektif dinyatakan

dengan banyaknya jumlah yang diperlukan agregat dalam kodisi kering udara (Wku)

menjadi SSD (WSSD), rumusnya adalah:

Resapan

efektif (Ref) dipakai untuk menghitung berat air yang akan diserap

(Wsr) oleh agregat (Wag)dalam adukan beton, yaitu dengan

rumus :

Sehingga

kelebihan air dalam campuran beton yang merupakan kontribusi dari agregat dapat

dihitung dengan rumus :

Air

kelebihan ini dipakai untuk menghitung berat tambahan (Wtam)

terhadap campuran adukan beton, yaitu :

Kelebihan (Wag)dan berat pada

kondisi SSD (WSSD) dapat digunakan untuk menghitung banyaknya

kandungan air (Kair) dalam agregat yang dinyatakan dalam rumus:

B. Kadar Air

Kadar

air adalah banyaknya air yang terkandung dalam suatu agregat.

Kadar air agregat dapat dibedakan menjadi empat jenis, yaitu :

1. Kadar

air kering tungku, yaitu keadaan yang benar-benar tidak berair.

2. Kadar

air kering udara, yaitu kondisi agregat yang permukaannya kering tetapi

megandung sedikit air dalam porinya dan masih dapat menyerap air.

3. Jenuh

kering permukaan (JPK), yaitu keadaan dimana tidak air di permukaan agregat ,

tetapi masih dapat menyerap air. Dalam kondisi ini air dalam agregat tidak akan

menambah atau mengurangi air pada campuran beton.

4. Kondisi

basah, yaitu kondisi dimana butir-butir agregat banyak mengandung air, sehngga

akan menyebabkan penambahan pada kadar air campuran beton.

Dari

keempat kondisi tersebut hanya dua kondisi yang sering dipakai, yaitu kering

tungku dan kondisi SSD. Kadar air biasanya dinyatakan dalam presentase dan

dapat dihitung sebagai berikut :

Jika

agregat basah ditimbang beratnya (W1 ), kemudian dikeringkan dalam

tungku dengan suhu 1000±50 sampai beratnya konstan

(biasanya selama 16-24 jam), kemudian ditimbang beratnya (W2), maka

kadar airnya (KA) dapat diketahui.

C.

Berat Jenis dan Daya Serap Agregat

Berat

jenis digunakan untuk menentukan volume yang diisi oleh agregat. Berat jenis

dari agregat pada akhirnya akan menentukan berat jenis dari beton sehingga

secara langsung menentukan banyaknya campuran agregat dalam campuran beton.

Hubungan antara berat jenias dan daya serap adalah jika semakin tinggi nilai

berat jenis agregat maka semakin kecil daya serap agregat tersebut.

D.

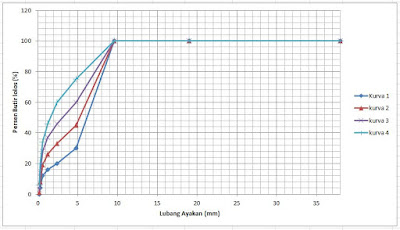

Gradasi Agregat

Seperti yang telah diuraikan diatas

bahwa gradasi dapat dibedakan menjadi tiga, yaitu menerus, seragam, dan sela.

Untuk mendapat campuran beton yang baik kadang-kadang kita harus mencampur

beberapa jenis agregat. Untuk tu pengetahuan mengenai gradasi ini pun menjadi

penting. Dalam pengerjaan beton yang paling banyak dipakai adalah agregat

normal dengan gradasi yang harus memenuhi syarat standar, namun untuk keperluan

yang khusus sering dipakai agregat ringan maupun agregat berat.

1.

Gradasi Agregat Normal

SK. SNI T-15-1990-03 memberikan

syarat-syarat untuk agregat halus yang diadopsi dari British Standard di Inggris. Agregat halus dikelompokan dalam empat

daerah seperti dalam tabel berikut ini :

§ Keterangan

:

- daerah gradasi I = Pasir Kasar

-

daerah gradasi II = Pasir Agak Kasar

- daerah gradasi III =

Pasir Halus

- daerah gradasi IV =

Pasir Agak Halus

ASTM C.33-86 dalam “Standard Specification For Concrete

Aggregates” memberikan syarat gradasi agregat halus seperti yang tercantum

dalam tabel dibawah ini, dimana agregat halus tidak boleh mengandung bagian

yang lolos pada satu set ayakan lebih besar dari 45% dan tertahan pada ayaka

berikutnya.

Menurut

British Standard (B.S), gradasi

agregat kadar (kerikil/batu pecah) yang baik sebaiknya masuk dalam batas yang

tercantum dalam tabel berikut :

2.

Gradasi Agregat Campuran

Gradasi

yang baik kadang sangat sulit didapatkan langsung dari suatu tempat (quarry). Dalam praktek biasanya dlakukan

pencampuran agar didapatkan gradasi yang baik antara agregat kasar dengan

agregat halus. SK SNI T-15-1990-03:21memberikan batas gradasi yang diadopsi

dari B.S, seperti yang tercamtum dalam tabel-tabel dibawah ini :

Persen butiran yang lewat ayakan (%) untuk agregat

dengan butir maksimum 40 mm

Persen butiran yang lewat ayakan

(%) untuk agregat dengan butir maksimum 30 mm

Persen butiran yang lewat ayakan

(%) untuk agregat dengan butir maksimum 20 mm

Persen butiran yang lewat ayakan

(%) untuk agregat dengan butir maksimum 10 mm

Modulus Halus Butir

Modulus

halus butir (fines modulus) atau biasa disingkat dengan MHB ialah suatu indek

yang dipakai untuk mengukur kehalusan atau kekasaran butir-butir agregat

(Abrams, 1918). MHB di definisikan sebagai jumlah persen kumulatif dari butir

agregat yang tertinggal di atas satu set ayakan (38, 19, 9.6, 4.8, 2.4, 1.2, 0.6,

0.3 dan 0.15 mm), kemudian nilai tersebut dibagi dengan seratus (Ilsley,

1942:232).

Makin

besar nilai MHB suatu agregat berarti semakin besar butiran agregatnya. Umumnya

agregat halus mempunyai nilai MHB 5-8. Nilai ini juga dapat dipakai sebagai

dasar untuk mencari perbandingan dari campuran agregat. Untuk agregat campuran

nilai MHB yang biasa dipakai sekitar 5.0-6.0. Hubungan ketiga nilai MHB

tersebut dapat dinyatakan sebagai berikut :

Dengan

:

W

= Persentase berat agregat halus (pasir) terhadap berat agregat kasar (kerikil/

batupecah)

K

= Modulus halus butir agregat kasar

P = Modulus halus butir agregat halus

C

= Modulus halus butir agregat campuran

Untuk

mempermudah perhitungan MHB agregat, pekerjaan sebaiknya dilakukan dengan

tabulasi.

Kekekalan

Kekekalan

agregat dapat diuji dengan menggunakan larutan kimia untuk memeriksa reaksinya

pada agregat (PB 89,1990). Agregat harus memenuhi syarat seperti yang tercantum

dalam SII.0052-80 “Mutu dan Cara Uji

agregat beton” untuk beton normal atau yang memenuhi syarat ASTM C.33-86, “Standard Specification for Concrete

Aggregates” . Syarat mutu untuk agregat normal adalah sebagai berikut :

(1) Agregat halus jika di uji dengan larutan garam

sulfat ( natrium sulfat,NaSO4),

bagiannya yang hancur maksimum 10% dan jika diuji dengan magnesium sulfat (MgSO4)

bagiannya yang hancur maksimum 15%.

(2) Agregat kasar jika diuji dengan

larutan garam sulfat (natrium sulfat, NaSO4), bagiannya yang hancur

maksimum 12% dan jika diuji magnesium sulfat (MgSO4) bagiannya yang

hancur maksimum 18%.

Perubahan Volume

Faktor

utama yang menyebabkan terjadinya perubahan - perubahan dalam volume adalah

kombinasi reaksi kimia antar semen dengan air, seiring dengan mengeringnya

beton. Jika agregat mengandung senyawa kimia yang dapat mengganggu proses

hidrasi dari semen, maka beton yang terbentuk akan mengalami keretakan. ASTM

C.330, “Specification for lightweight Aggregates for Structural Concrete”

memberikan ketentuan bahwa susut-kering untuk agregat ringan tidak boleh

melebihi 0,10%.

Karakteristik Panas

Pada

Agregat karakteristik panas akan sangat mempengaruhi keawetan dan kualitas dari

beton. Sifat utamanya adalah koefisien muai, panas jenis dan pengahantar panas.

1.

Koefisien

muai

Koefisien muai tergantung pada jenis bahan

agregatnya. Koefisien muai berkisar

antara 5,4 x 10-6 sampai 12,6 x 10-6 per derajat celcius,

adapun koefisien muai pasta semen sekitar 10.8 x 10-6 sampai 16.2 x

10-6 per derajat Celsius. Jika koefisien besar, maka perubahan suhu

dapat mengakibatkan perbedaan gerakan sehingga saat melepaskan lekatan antara

agregat dan pasta semen. Jika koefisien

muai dari keduanya berbeda lebih

dari 5,4 x 10-6 , beton akan

retak , jika mengalami panas dan dingin atau jika terjadi kebakaran.

2. Panas

Jenis dan pengantar panas

Panas jenis dihitung jika beton

digunakan untuk pekerjaan masa dan juga untuk pekerjaan khusus.

Bahan-Bahan Lain yang Mengganggu

Bahan-bahan

yang mengganggu adalah bahan yang menyebabkan terganggunya proses pengikatan

pada beton serta pengerasanya.

(1) Bahan padat yang menetap

Lempung, tanah liat dan abu batu tidak

di ijinkan dalam jumlah banyak karena mengakibatkan meningkatnya penggunaan air

dalam campuran beton yang bersangkutan. Bahan-bahan ini tidak dapat menjadi

satu dengan semen sehingga menghalangi penggabungan antara semen dengan agregat.

Akibatnya kekuatan beton berkurang karena tidak adanya saling mengikat.

(2) Bahan-bahan organik humus

Apabila agregat alam mengandung

bahan-bahan organik maka proses hidrasi akan terganggu, sehingga bahan agregat

tersebut tidak dapat dipergunakan dalam campuran beton.

Pemeriksaan Mutu Agregat

Pemeriksaan

mutu agregat dimaksudkan untuk mendapatkan bahan-bahan campuran beton yang

memenuhi syarat, sehingga beton yang dihasilkan nantinya sesuai dengan yang

diharapkan. Agregat

normal harus memenuhi syarat mutu sesuai dengan SII .0052-80, “Mutu dan Cara

Uji Agregat Beton” dan jika tidak tercantum dalam syarat ini harus memenuhi

syarat ASTM C.330-80 “Standard

Specification for Concrete Aggregates” Agregat ringan harus memenuhi syarat

yang diberikan oleh ASTM c.330-80 “Specification

for lightweight Aggregates for Structural Concrete”. Sebagian syarat-syarat

telah di jelaskan di atas.

SUMBER : Mulyono, Tri. 2005. Teknologi Beton. yogyakarta : ANDI

0 komentar:

Posting Komentar