Jumat, 27 November 2015

sifat-sifat agregat dalam campuran beton

Sifat-sifat agregat sangat berpengaruh

pada mutu campuran beton. Sifat-sifat ini harus kita ketahui dan pelajari agar

dapat mengambil tindakan yang positif dalam megatasi masalah yang timbul.

Agregat yang digunakan diindonesia harus memenuhi syarat SII 0052-80, “Mutu dan

Cara Uji Agregat Beton” dan dalam hal-hal yang tidak termuat dalam SII 0052-80

makaagregat tersebut harus memenuhi syarat dan ketentuan yang diberikan oleh

ASTM C-33-82, “Standard Specification For

Concrete Aggregates” (ulasan PB, 1989:14).

Serapan Air dan Kadar Air Agregat

Pada

saat terbentuknya agregat kemungkinan terjadinya udara yang terjebak dalam

lapisan agregat atau terjadi karena dekomposisi mineral pembentuk akibat

perubahan cuaca, mak terbentuklah lubang, atau rongga kecil didalam butiran

agregat (pori). Pori dalam agregat mempunyai variasi yang cukup besardan

menyebar diseluruh tubuh butiran. Pori mungkin menjadi reservoir air bebas

didalam agregat. Presentasi berat air yang mampu diserap agregat didalam air

disebut sebagai serapan air,

sedangkan benyaknya air yang terkandung dalam agregat disebut kadar air .

A. Serapan Air

Serapan

air dihitung dari banyaknya air yang mampu diserap oleh agregat pada kondisi

jenuh permukaan kering (JPK), atau saturated

surface dry (SSD), kondisi ini merupakan :

a. Keadaan

kebasahan agregat yang hampir sama dengan agregat dalam beton, sehingga agregat

tidak akan menambah maupun mengurangi air dari pastanya.

b. Kadar air di lapangan lebih banyak

mendekati kondisi SSD daripada kondisi kering tungku.

Resapan efektif dinyatakan

dengan banyaknya jumlah yang diperlukan agregat dalam kodisi kering udara (Wku)

menjadi SSD (WSSD), rumusnya adalah:

Resapan

efektif (Ref) dipakai untuk menghitung berat air yang akan diserap

(Wsr) oleh agregat (Wag)dalam adukan beton, yaitu dengan

rumus :

Sehingga

kelebihan air dalam campuran beton yang merupakan kontribusi dari agregat dapat

dihitung dengan rumus :

Air

kelebihan ini dipakai untuk menghitung berat tambahan (Wtam)

terhadap campuran adukan beton, yaitu :

Kelebihan (Wag)dan berat pada

kondisi SSD (WSSD) dapat digunakan untuk menghitung banyaknya

kandungan air (Kair) dalam agregat yang dinyatakan dalam rumus:

B. Kadar Air

Kadar

air adalah banyaknya air yang terkandung dalam suatu agregat.

Kadar air agregat dapat dibedakan menjadi empat jenis, yaitu :

1. Kadar

air kering tungku, yaitu keadaan yang benar-benar tidak berair.

2. Kadar

air kering udara, yaitu kondisi agregat yang permukaannya kering tetapi

megandung sedikit air dalam porinya dan masih dapat menyerap air.

3. Jenuh

kering permukaan (JPK), yaitu keadaan dimana tidak air di permukaan agregat ,

tetapi masih dapat menyerap air. Dalam kondisi ini air dalam agregat tidak akan

menambah atau mengurangi air pada campuran beton.

4. Kondisi

basah, yaitu kondisi dimana butir-butir agregat banyak mengandung air, sehngga

akan menyebabkan penambahan pada kadar air campuran beton.

Dari

keempat kondisi tersebut hanya dua kondisi yang sering dipakai, yaitu kering

tungku dan kondisi SSD. Kadar air biasanya dinyatakan dalam presentase dan

dapat dihitung sebagai berikut :

Jika

agregat basah ditimbang beratnya (W1 ), kemudian dikeringkan dalam

tungku dengan suhu 1000±50 sampai beratnya konstan

(biasanya selama 16-24 jam), kemudian ditimbang beratnya (W2), maka

kadar airnya (KA) dapat diketahui.

C.

Berat Jenis dan Daya Serap Agregat

Berat

jenis digunakan untuk menentukan volume yang diisi oleh agregat. Berat jenis

dari agregat pada akhirnya akan menentukan berat jenis dari beton sehingga

secara langsung menentukan banyaknya campuran agregat dalam campuran beton.

Hubungan antara berat jenias dan daya serap adalah jika semakin tinggi nilai

berat jenis agregat maka semakin kecil daya serap agregat tersebut.

D.

Gradasi Agregat

Seperti yang telah diuraikan diatas

bahwa gradasi dapat dibedakan menjadi tiga, yaitu menerus, seragam, dan sela.

Untuk mendapat campuran beton yang baik kadang-kadang kita harus mencampur

beberapa jenis agregat. Untuk tu pengetahuan mengenai gradasi ini pun menjadi

penting. Dalam pengerjaan beton yang paling banyak dipakai adalah agregat

normal dengan gradasi yang harus memenuhi syarat standar, namun untuk keperluan

yang khusus sering dipakai agregat ringan maupun agregat berat.

1.

Gradasi Agregat Normal

SK. SNI T-15-1990-03 memberikan

syarat-syarat untuk agregat halus yang diadopsi dari British Standard di Inggris. Agregat halus dikelompokan dalam empat

daerah seperti dalam tabel berikut ini :

§ Keterangan

:

- daerah gradasi I = Pasir Kasar

-

daerah gradasi II = Pasir Agak Kasar

- daerah gradasi III =

Pasir Halus

- daerah gradasi IV =

Pasir Agak Halus

ASTM C.33-86 dalam “Standard Specification For Concrete

Aggregates” memberikan syarat gradasi agregat halus seperti yang tercantum

dalam tabel dibawah ini, dimana agregat halus tidak boleh mengandung bagian

yang lolos pada satu set ayakan lebih besar dari 45% dan tertahan pada ayaka

berikutnya.

Menurut

British Standard (B.S), gradasi

agregat kadar (kerikil/batu pecah) yang baik sebaiknya masuk dalam batas yang

tercantum dalam tabel berikut :

2.

Gradasi Agregat Campuran

Gradasi

yang baik kadang sangat sulit didapatkan langsung dari suatu tempat (quarry). Dalam praktek biasanya dlakukan

pencampuran agar didapatkan gradasi yang baik antara agregat kasar dengan

agregat halus. SK SNI T-15-1990-03:21memberikan batas gradasi yang diadopsi

dari B.S, seperti yang tercamtum dalam tabel-tabel dibawah ini :

Persen butiran yang lewat ayakan (%) untuk agregat

dengan butir maksimum 40 mm

Persen butiran yang lewat ayakan

(%) untuk agregat dengan butir maksimum 30 mm

Persen butiran yang lewat ayakan

(%) untuk agregat dengan butir maksimum 20 mm

Persen butiran yang lewat ayakan

(%) untuk agregat dengan butir maksimum 10 mm

Modulus Halus Butir

Modulus

halus butir (fines modulus) atau biasa disingkat dengan MHB ialah suatu indek

yang dipakai untuk mengukur kehalusan atau kekasaran butir-butir agregat

(Abrams, 1918). MHB di definisikan sebagai jumlah persen kumulatif dari butir

agregat yang tertinggal di atas satu set ayakan (38, 19, 9.6, 4.8, 2.4, 1.2, 0.6,

0.3 dan 0.15 mm), kemudian nilai tersebut dibagi dengan seratus (Ilsley,

1942:232).

Makin

besar nilai MHB suatu agregat berarti semakin besar butiran agregatnya. Umumnya

agregat halus mempunyai nilai MHB 5-8. Nilai ini juga dapat dipakai sebagai

dasar untuk mencari perbandingan dari campuran agregat. Untuk agregat campuran

nilai MHB yang biasa dipakai sekitar 5.0-6.0. Hubungan ketiga nilai MHB

tersebut dapat dinyatakan sebagai berikut :

Dengan

:

W

= Persentase berat agregat halus (pasir) terhadap berat agregat kasar (kerikil/

batupecah)

K

= Modulus halus butir agregat kasar

P = Modulus halus butir agregat halus

C

= Modulus halus butir agregat campuran

Untuk

mempermudah perhitungan MHB agregat, pekerjaan sebaiknya dilakukan dengan

tabulasi.

Kekekalan

Kekekalan

agregat dapat diuji dengan menggunakan larutan kimia untuk memeriksa reaksinya

pada agregat (PB 89,1990). Agregat harus memenuhi syarat seperti yang tercantum

dalam SII.0052-80 “Mutu dan Cara Uji

agregat beton” untuk beton normal atau yang memenuhi syarat ASTM C.33-86, “Standard Specification for Concrete

Aggregates” . Syarat mutu untuk agregat normal adalah sebagai berikut :

(1) Agregat halus jika di uji dengan larutan garam

sulfat ( natrium sulfat,NaSO4),

bagiannya yang hancur maksimum 10% dan jika diuji dengan magnesium sulfat (MgSO4)

bagiannya yang hancur maksimum 15%.

(2) Agregat kasar jika diuji dengan

larutan garam sulfat (natrium sulfat, NaSO4), bagiannya yang hancur

maksimum 12% dan jika diuji magnesium sulfat (MgSO4) bagiannya yang

hancur maksimum 18%.

Perubahan Volume

Faktor

utama yang menyebabkan terjadinya perubahan - perubahan dalam volume adalah

kombinasi reaksi kimia antar semen dengan air, seiring dengan mengeringnya

beton. Jika agregat mengandung senyawa kimia yang dapat mengganggu proses

hidrasi dari semen, maka beton yang terbentuk akan mengalami keretakan. ASTM

C.330, “Specification for lightweight Aggregates for Structural Concrete”

memberikan ketentuan bahwa susut-kering untuk agregat ringan tidak boleh

melebihi 0,10%.

Karakteristik Panas

Pada

Agregat karakteristik panas akan sangat mempengaruhi keawetan dan kualitas dari

beton. Sifat utamanya adalah koefisien muai, panas jenis dan pengahantar panas.

1.

Koefisien

muai

Koefisien muai tergantung pada jenis bahan

agregatnya. Koefisien muai berkisar

antara 5,4 x 10-6 sampai 12,6 x 10-6 per derajat celcius,

adapun koefisien muai pasta semen sekitar 10.8 x 10-6 sampai 16.2 x

10-6 per derajat Celsius. Jika koefisien besar, maka perubahan suhu

dapat mengakibatkan perbedaan gerakan sehingga saat melepaskan lekatan antara

agregat dan pasta semen. Jika koefisien

muai dari keduanya berbeda lebih

dari 5,4 x 10-6 , beton akan

retak , jika mengalami panas dan dingin atau jika terjadi kebakaran.

2. Panas

Jenis dan pengantar panas

Panas jenis dihitung jika beton

digunakan untuk pekerjaan masa dan juga untuk pekerjaan khusus.

Bahan-Bahan Lain yang Mengganggu

Bahan-bahan

yang mengganggu adalah bahan yang menyebabkan terganggunya proses pengikatan

pada beton serta pengerasanya.

(1) Bahan padat yang menetap

Lempung, tanah liat dan abu batu tidak

di ijinkan dalam jumlah banyak karena mengakibatkan meningkatnya penggunaan air

dalam campuran beton yang bersangkutan. Bahan-bahan ini tidak dapat menjadi

satu dengan semen sehingga menghalangi penggabungan antara semen dengan agregat.

Akibatnya kekuatan beton berkurang karena tidak adanya saling mengikat.

(2) Bahan-bahan organik humus

Apabila agregat alam mengandung

bahan-bahan organik maka proses hidrasi akan terganggu, sehingga bahan agregat

tersebut tidak dapat dipergunakan dalam campuran beton.

Pemeriksaan Mutu Agregat

Pemeriksaan

mutu agregat dimaksudkan untuk mendapatkan bahan-bahan campuran beton yang

memenuhi syarat, sehingga beton yang dihasilkan nantinya sesuai dengan yang

diharapkan. Agregat

normal harus memenuhi syarat mutu sesuai dengan SII .0052-80, “Mutu dan Cara

Uji Agregat Beton” dan jika tidak tercantum dalam syarat ini harus memenuhi

syarat ASTM C.330-80 “Standard

Specification for Concrete Aggregates” Agregat ringan harus memenuhi syarat

yang diberikan oleh ASTM c.330-80 “Specification

for lightweight Aggregates for Structural Concrete”. Sebagian syarat-syarat

telah di jelaskan di atas.

SUMBER : Mulyono, Tri. 2005. Teknologi Beton. yogyakarta : ANDI

Selasa, 24 November 2015

Kekuatan Agregat

Kekuatan

beton tidak lebih tinggi dari kekuatan agregat, oleh karena itu sepanjang

kekuatan tekan agregat lebih tinggi dari beton yang akn dibuat maka agregat

tersebut masih cukup aman digunakan sebagai campuran beton. Pada kasus-kasus

tertentu, beton mutu tinggi yang mengalami konsentrasi tegangan lokal cenderung

mempunyai tegangan lebih tinggi daripada kekuatan seluruh beton. Dalam hal ini

kekuatan agregat menjadi kritis.

Faktor

yang Mempengaruhi Kekuatan Agregat

Kekuatan

agregat dapat bervariasi dalam batas yang besar. Butir-butir agregat dapat

bersifat kurang kuat karena dua hal, yaitu:

a.

Karena terdiri dari bahan yang lemah

atau terdiri dari partikel yang kuat tetapi tidak baik dalam hal pengikatan (interlocking).

Granite

misalnya, terdiri dari bahan yang kuat dan keras yaitu kristal Quards dan Feldspar, tetapi bersifat kurang kuat dan modulus elastisitasnya

lebih rendah daripada gabbros dan diabeses. Hal ini terjadi karena

butir-butir granit tidak terikat dengan baik.

b.

Porositas yang besar.

Porositas

yang besar mempengaruhi keuletan yang menentukan ketahanan terhadap beban

kejut.

Kekerasan atau kekuatan butir-butir

agregat tergantung dari bahannya dan tidak dipengaruhi oleh lekatan antar butir

satu dengan lainnya. Agregat yang lebih kuat biasanya mempunyai modulus

elastisitas (sifat dalam pengujian beban uniaxal) yang lebih tinggi.

Butir-butir yang lemah (lebih rendah dari pasta semen) tidak dapat menghasilkan

kekuatan beton yang dapat diandalkan. Kekerasa sedang mungkin justru lebih

menguntungkan, Karena dapat mengurangi konsentrasi tegangan yang terjadi, atau

pembasahan atau pengeringan, atau pemanasan dan pendinginan dengan demikian

membantu mengurangi kemungkinan terjadinya retakan dalam beton.

Butiran yang lemah dan lunak perlu

dibatasi nilai minimumnya jika ketahanan terhadap abrasi yang kuat

diperlukan.Modulus elastisitas agregat juga penting diketahui karena memberikan

kontribusi dalam modulus elastisitas beton.

Cara Pengujian Kekuatan Agregat

Untuk

menguji kekuatan agregat dapat menggunakan bejana Rudelloff ataupun Los Angelos

Test. Sesuai dengan SII.0052-80 (PB, 1989) untuk agregat normal dapat

dilihat pada tabel dibawah ini.

Bejana rodelloff yang banyak digunakan

dinegara Inggris berupa bejana yang berbentuk silinder baja dengan garis tengah

bagian dalam 11.8 cm dan tingginya 40 cm dilengkapi dengan stempel pada

dasarnya. Cara pengujiannya, butiran agregat dimasukkan kedalam silinder

tersebut dan diletakkan stempel kemusian ditekan dengan gaya tekan 20 ton

selama 20 menit. Bagian yang hancur yang lebih kecil dari 2mm kemudian

ditimbang. Beratnya merupakan kekuatan dari agregat yang dinyataan dalam persen

hancur. Semakin banyak bagian yang hancur semakin rendah kekuatan agregat

tersebut.

Cara Rudelloff agak kurang tepat jika

dipakai untuk menguji agregat yang lemah, karena perkiraan akan terjadi gesekan

yang kuat dengan dinding silinder baja selama penekanan mengakibatkan beban

yang ditahan butr-butir berkurang,sehingga nilai yang dihasilkan nampaknya

lebih tinggi dari nilai yang sebenarnya.

Cara uji kekuatan yang lainnya dengan

menggunakan alat Los Angelos Test.

Mesin ini berupa silinder baja yang tertutup di kedua sisinya dengan diameter

71 cm da panjang 50 cm. silinder bertumpu pada sebuah sumbu horizontal tempat

berputar. Pada silinder terdapat lubang untuk memasukkan benda uji dan tertutup

rapat sedemikian sehingga permukaan dalam silinder tidak terganggu. Dibagian

dalam silinder terdapat blade baja

melintang penuh setinggi 8.9 cm. silinder ini dilengkapi dengan bola-bola baja

dengan diameter rata-rata 4.68 cm dan berat masing-masing antara 390-445 gram

atau sesuai dengan gradasi benda uji seperti pada tabel berikut ini :

|

| Tabel berat dan gradasi benda uji |

|

| Tabel jumlah dan berat bola-bola baja sesuai dengan gradasi |

Untuk

mengetahui nilai Los Angelos, silinder diputar dengan kecepatan 30-33 rpm. Pengujian

ini nampak lebih memuaskan jika dipakai untuk menguji agregat normal. Caranya

dengan mengukur butiran yang pecah pada akhir putaran ke-100 kali yang pertama

dibandingkan dengan putaran ke-500. Umumnya jika butiran yang pecah pada akhir

ke-100 sudah lebih besar dari 20% (SNI memberi nilai batas 27%)daripada ke-500

dianggap bagianyang lunak sudah terlalu banyak.

Cara

lainnya dengan melakukan uji keuletan (toughness)

caranya diberi beban dengan sebuah mesin kejut (crushing value) dimana nilai kejut ini biasanya berhubungan dengan

kekerasan agregat. Uji kejut dilaksanakan dengan menggunakan silinder baja

dengan diameter dan tebal 25 cm yang dijatuhi hammer seberat 2kg, dengan tinggi jatuh mulai dari 1 cm dan

kelipatannya. Nilai kejut yang baik lebih besar dari 19, sedangkan nilai yang

kurang dari 13 dianggap jelek. Uji kuat tekan pada campuran beton dapatjuga

digunakan untuk mengukur kekuatan agregat yaitu dengan embuat kubus ukuran

50-200 mm yang kemudian diberi tekanan dengan menggunakan mesin tekan sampai

pecah.

SUMBER : Mulyono, Tri. 2005. Teknologi Beton. yogyakarta : ANDI

Jumat, 13 November 2015

jenis - jenis agregat

Jenis Agregat Berdasarkan Berat

Ada

tiga jenis agreagat berdasarkan beratnya, yaitu agregat normal, agregat ringan

dan agregat berat. Peraturan beton 1989 mencakup agregat normal an agregat

ringan.

A. Agregat normal

Dihasilkan

dari pemecahan batuan dengan quarry atau langsung dari sumber alam. Agregat ini

biasanya berasal dari granit, basalt, kuarsa dan sebagainya. Berat jenis

rata-ratanya adalah 2.5 – 2.7 atau tidak boleh kurang dari 1.2 kg/dm3.

Beton yang dibuat dengan agregat normal adalah beton normal, yaitu beton yang

dibuat dengan isi 2.200 - 2.500 kg/m3

(SK. SNI.T-15-1990:1). Kekuatan tekannya sekitar 15-40 Mpa. Ketentuan dan

persyaratan dari SII.0052-80 “Mutu Dan Cara Uji Agregat Beton” harus dipenuhi.

Bila tidak tercakup dalam SII.0052-80, maka agregat harus memenuhi ketentuan

ASTM C-33, “ Specification For Concrete Aggregates”(PB-89, 1989:9).

B. Agregat ringan

Digunakan

untuk menghasilkan beton yang ringan dalam sebuah bangunan yang memperhitungkan

berat dirinya. Agregat ringan digunakan dalam bermacam produk beton, misalnya

bahan-bahan untuk isolasi atau lahan untuk pra-tekan. Agregat ini paling banyak

digunakan untuk beton-beton pra-cetak. Beton yang dibuat dengan agregat ringan

mempunyai sifat tahan api yang baik. Kelemahannya adalah ukuran pori pada beton

yang dibuaat dengan agrergat ini besar, sehingga penyerapannya besar pula. Jika

tidak diperhatikan hal ini akan menyebabkan beton yang dihasilkan menjadi

kurang baik kualitasnya. Agregat ringan dapat dibedakan menjadi dua, yaitu yang

dihasilkan melalui pembekahan (expanding) dan yang dihasilkan dari pengolahan

bahan alam. Disarankan agar penakarannya menggunakan volume. Berat isi agregat

ini berkisar 350-880 kg/m3 untuk agregat kasarnya dan 750-1200 kg/m3

untuk agregat halusnya. Campuran kedua agregat tersebut mempunyai berat isi

maksimum 1040 kg/m3. Agregat ringan yang digunkan dalam campuran

beton harus memenuhi syarat mutu dari ASTM C-330, ” Specification For

Lighweight Agragates For Structural Concrete”.

C. Agregat berat

Agregat

berat mempunyai berat jenis lebih besar dari 2.800 kg/m3. Contohnya

adalah magnetic (fe304), barites (BaSO4), dan

serbuk besi. Berat jenis beton yang dihasilkan dapat mencapai 5 kali berat

jenis bahannya. Beton yang dibuat dengan agregat ini biasanya digunakan sebagai

pelindung dari radiasi sinar-X. Untuk mengetahui apakah suatu agregat termasuk

agregat berat, ringan atau normal dapat diperiksa berat isinya. Standar yang

digunakan adalah C.29. Definisi berat isi

sendiri adalah berat dalam satuan volume untuk setiap partikel (Brink, R.H

and Timms, A.G, 1966).

Ukuran

maksimum yang diizinkan dalam ASTM C29 adalah 6 in(150 mm). Alat yang digunakan

dalam menentukan berat isi adalah bejana silinder dengan butir yang telah

ditentukan sesuai dengan syarat seperti yang tercantum dalam table dibawah ini.

Dalam hal in ukuran nominal agregat merupakan ukuran maksimum dan volume alat

ukur tidak boleh kurang dari 95% dari volume yang tercantum pada tabel.

Jenis Agregat Berdasarkan Bentuk

Bentuk

agregat belum terdefinisikan secara jelas, sehingga sifat-sifat tersebut sulit

diukur dengan baik. Sejumlah peneliti telah banyak membicarakan hal ini, salah

satunya adalah Mather yang menyatakan bahwa bentuk butir agregat ditentukan

oleh dua sifat yang tidak saling tergantung yaitu kebulatan/ketajaman sudut

(sifat yang tergantung pada ketajaman relatif , secara numerik dinyatakan

dengan rasio antara jari-jari rata-rata dari sudut lengkung ujung atau sudut

butir dari jari-jari maksimum lengkung salah satu ujung/sudutnya) dan oleh

sperikal yaitu rasio antara luas permukaan dengan volume butir.

Bentuk

agregat dipengaruhi oleh beberapa faktor. Secara alamiah bentuk agregat

dipengaruhi oleh proses geologi batuan. Setelah dilakukan penambangan, bentuk

agregat dipengaruhi oleh cara peledakan maupun mesin pemecah batu dan teknik

yang digunakan.

Jika

dikonsolidasikan, butiran yang bulat akan menghasilkan campuran beton yang

lebih baik jika dibandingkan dengan butiran yang pipih. Penggunaan pasta

semennyapun akan lebih ekonomis. Bentuk-bentuk agregat ini lebih banyak

berpengaruh terhadap sifat pengerjaan pada beton segar (fresh concrete).Tes standar yang dapat digunakan dalam menentukan

bentuk agregat ini adalah ASTM D-3398. Klasifikasi agregat berdasarkan

bentuknya adalah sebagai berikut :

1.

Agregat

Bulat

Agregat ini terbentuk

karena terjadinya pengikisan oleh air atau keseluruhannya terbentuk karena

pergeseran. Rongga udaranya minimum 33%, sehingga rasio luas permukaannya

kecil. Beton yang dihasilkan dari agregat ini kurang cocok untuk struktur yang

menekankan pada kekuatan atau untuk beton mutu tinggi, karena ikatan antar

agregat kurang kuat.

2.

Agregat

Bulat Sebagian atau Tidak Teratur

Agregat ini secara

alamiah berbentuk tidak teratur. Sebagian terbentuk karena pergeseran sehingga

permukaan atau sudut-sudutnya berbentuk bulat. Rongga udara pada agregat ini lebih

tinggi, sekitar 35%-38%, sehingga membutuhkan lebih banyak pasta semen agar

mudah dikerjakan. Beton yang dihasilkan dari agregat ini belum cukup baik untuk

struktur yang menekankan pada kekuatan atau untuk beton mutu tinggi, karena

ikatan antar agregat belum cukup baik (masih kurang kuat).

3.

Agregat

Bersudut

Agregat ini mempunyai

sudut-sudut yang Nampak jelas, yang terbentuk ditempat-tempat perpotongan

bidang-bidang dengan permukaan kasar. Rongga udara pada agregat ini berkisar

antara 38%-40%, sehingga membutuhkan lebih banyak lagi pasta semen agar mudah

dikerjakan. Beton yang dihasilkan dari agregat ini cocok untuk struktur yang

menekankan pada kekuatan atau untuk beton mutu tinggi karena ikatan antar

agregatnya baik (kuat). Agregat ini dapat juga digunakan untuk bahan lapis

perkerasan (rigid pavement).

4.

Agregat

Panjang

Agregat ini panjangnya

>lebarnya>tebalnya. Agregat disebut panjang jika ukuran terbesarnya lebih

dari 9/5 ukuran rata-rata. ukuran

rata-rata adalah ukuran ayakan yang meloloskan dan menahan butiran agragat. Sebagai

contoh, agregat dengan ukuran rata-rata 15 mm, akan lolos ayakan 19mm dan

tertahan oleh ayakan 10mm. Agregat ini

dinamakan panjang jika ukuran terkecil butirannya lebih kecil dari 27 mm (9/5 x

15mm). Agregat jenis ini akan berpengaruh buruk pada mutu beton yang akan

dibuat. Agregat jenis ini cenderung

berada dirata-rata air sehingga akan terdapat rongga dibawahnya. Kekuatan tekan

dari beton yang menggunakan agragat ini buruk.

5.

Agregat

Pipih

Agregat disebut pipih

jika perbandingan tebal agregat terhadap ukuran-ukuran lebar dan tebalnya lebih

kecil. Agregat pipih sama dengan agregat panjang, tidak baik untuk campuran

beton mutu tinggi. Dinamakan pipih jika ukuran terkecilnya kurang dari 3/5

ukuran rata-ratanya. Untuk contoh diatas agregat disebut pipih jika lebih kecil

dari 9mm. Menurut (Galloway, 1994) agregat pipih mempunyai perbandingan antara

panjang dan lebar dengan ketebalan dengan rasio 1:3 yang dapat digambarkan sama

dengan uang logam.

6.

Agregat

Pipih Dan Panjang

Agregat jenis ini

mempunyai panjang yang jauh lebih besar daripada lebarnya, sedangkan lebarnya

jauh lebih besar dari tebalnya.

Jenis Agregat Berdasarkan Tekstur

Permukaan

Umumnya

agregat dibedakan menjadi kasar, agak kasar, licin, agak licin. Berdasarkan

pemeriksaan visual, tekstur agregat dapat dibedakan menjadi sangat halus

(glassy), halus, granular, kasar, berkristal (crystalline), berpori, dan

berlubang-lubang. Secara numerik belum dipakai untuk menentukan definisi dari

susunan permukaan agregat. Permukaan yang kasar akan menghasilkan ikatan yang

lebih baik jika dibandingkan dengan permukaan agregat yang licin. Jenis lain

dari permukaan agregat adalah mengkilap dan kusam.

Ukuran

susunan agregat tergantung dari kekerasan, ukuran molekul, tekstur batuan dan

besarnya gaya yang bekerja pada permukaan butiran yang telah membuat licin atau

kasar permukaan tersebut. Secara umum susunan permukaan ini sangat berpengaruuh

pada kemudahan pekerjaan. Semakin licin permukaan agregat akan semakin sulit

beton untuk dikerjakan. Jenis agregat berdasarkan tekstur permukaannya dapat

dibedakan sebagai berikut:

1.

Agregat

licin/halus (glassy)

Agregat

jenis ini lebih sedikit membutuhkan air dibandingkan dengan agregat dengan

permukaan kasar. Dari hasil penelitian, kekasaran agregat akan menambah

kekuatan gesekan antara pasta semen dengan permukaan butir agregat sehingga

beton yang menggunakan agregat ini cenderung metunya lebih rendah. Agregat

licin terbentuk dari akibat pengikisan oleh air, atau akibat patahnya batuan

(rocks)berbutir halus atau batuan yang berlapis-lapis.

2.

Berbutir

(granular)

Pecahan agregat jenis

ini berbentuk bulat dan seragam.

3.

Kasar

Pecahan kasar dapat

terdiri dari batuan berbutir halu atau kasar yang mengandung bahan-bahan

berkristal yang tidak dapat terlihat dengan jelas melalui pemeriksaan visual.

4.

Kristalin

(crystalline)

Agregat jenis ini

mengandung Kristal-kristal yang nampak dengan jelas melalui pemeriksaan visual.

5.

Berbentuk

sarang lebah (honeycombs)

Tampak dengan jelas

pori-porinya dan rongga-rongganya. Melalui pemeriksaan visual, kita dapat

melihat lubang-lubang pada batuannya.

Jenis Agregat Berdasarkan Ukuran

Butir Nominal

Ukuran agregat dapat

mempengaruhi kekuatan tekan beton. Untuk perbandingan bahan-bahan campuran

tertentu, kekeuatan tekan beton berkurang bila ukuran maksimum bertambah besar,

dan juga akan menambah kesulitan dalam pengerjaanya. Ukuran dan bentuknya harus

disesuaikan dengan syarat yang diberikan oleh ASTM, BS atau SNI/SII. Seerti

yang diuraikan diatas, ukuran agregat

lebih banyak pula berpengaruh terhadap kemudahan pengerjaan (workability).

Pemilihan ukuran maksimum dari agregat ini cenderung tergantung dari jenis

cetakan dan tulangan. Untuk strukutur beton bertulang SK SNI T-15-1991-03

memberikan batasan untuk butir agregat maksimum yang digunakan sebesar 40mm.Sebagai

dasar perancangan campuran beton besar butir maksimum agregat, (ACI

318,1989:2-1) dan (PB, 1989:9), memberikan batasan sebagai berikut:

1)Seperlima dari jarak terkecil anatara

bidang samping cetakan,

2)Sepertiga dari tebal pelat

3)Tiga

perempat dari jarak bersih minimum diantara batang-batang tulangan atau

berkas-berkas (bundle bar) ataupun

dari tendon prestress atau ducting.

Jika

ukuran maksimum agregat lebih besar dari 40mm, agregat tersebut dapat saja

digunakan, asal disetujui oleh ahlinya dengan mempertimbangkan kemudahan

pengerjaannya dan cara-cara pemadatan (consolidation)

beton selama pengerjaanya tidak menyebabkan terjadinya rongga-rongga udara atau

sarang kerikil (honeycombs). Untuk

itu pengawasan ahli harus selalu melakukan inspeksi dan bertanggungjawab

terhadap batas maksimum dari butir agregat tersebut (ACI 318,1989:2-1). Dari

ukurannya ini, agregat dapat dibedakan menjadi dua golongan yaitu agregat kasar

dan agregat halus (Ulasan PB,1989:9).

1. Agregat

halus ialah agregat yang semua butirnya menembus ayakan

berlubang 4.8mm (SII.0052,1980) atau 4.75mm (ASTM C33,1982) atau 5.0mm

(BS.812,1976).

2. Agregat

kasar ialah agregat yang semua butirnya tertinggal diatas

ayakan berlubang 4.8mm (SII.0052,1980) atau 4.75mm (ASTM C33,1982) atau 5.0mm

(BS.812,1976).

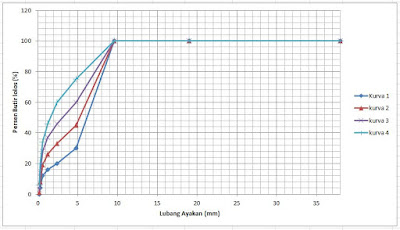

Jenis Agregat Berdasarkan Gradasi

Gradasi

agregat ialah distribusi dari ukuran agregat.

Distribusi ini bervariasi dapat dibedakan menjadi tiga yaitu gradasi sela (gap grade), gradasi menerus (continous grade), dan gradasi seragam (uniform grade). Untuk mengetahui gradasi

tersebut dilakukan pengujian melalui analisa ayak sesuai dengan standar dari

BS-812, ASTM C-33, C136, ASHTO T.27 ataupun standar Indonesia. Beberapa ukuran

saringan yang digunakan untuk mengetahui gradasi agregat ditunjukkan oleh table

berikut :

a.

Gradasi

Sela (Gap Gradation)

Jika salah satu atau

lebih dari ukuran butir atau fraksi pada satu set ayakan tidak ada, maka

gradasi ini akan menunjukkan satu garis horizontal dalam grafiknya.

Keistimewaan dari gradasi ini antara lain :

1. Pada nilai faktor air semen tertentu,

kemudahan pengerjaan akan lebih tinggi bila kandungan pasir lebih sedikit.

2. Pada kondisi kelecakan yang tinggi,

lebih cenderung mengalami segregasi, oleh karena itu gradasi sela disarankan

dipakai pada tingkat kemudahan pengerjaan yang rendah, yang pemadatannya

menggunakan penggetaran (vibration).

3. Gradasi ini tidak berpengaruh buruk pada

kekuatan beton.

b.

Gradasi

Menerus

Didefinisikan jika

agregat yang semua ukuran butirnya ada dan terdistribusi dengan baik. Agregat

ini lebih sering dipakai dalam campuran beton. Untuk mendapatkan angka pori

yang kecil dan kemampatan yang tinggi sehingga terjadi interlocking yang baik, campuran beton membutuhkan variasi ukuran

butir agregat. Dibandingkan dengan gradasi sela atau seragam, gradas menerus

adalah yang paling baik.

c.

Gradasi

Seragam

Agregat yang mempunyai

ukuran yang sama didefinisikan sebagai agregat seragam. Agregat ini terdiri

dari batas yang sempit dari ukuran fraksi, agregat dengan gradasi ini biasanya

dipakai unutk beton ringan yaitu jenis beton tanpa pasirv(nir-pasir), atau

untuk mengisi agregat dengan gradasi sela, atau untuk campuran agregat yang

kurang baik atau tidak memenuhi syarat.

SUMBER : Mulyono, Tri. 2005. Teknologi Beton. yogyakarta : ANDI

Langganan:

Postingan (Atom)